真空蒸留は化学、食品、環境分野などで活用されている、成分を高精度で分離することが可能な技術です。しかし、詳しいメカニズムや具体的な活用例が分からないという方も多いのではないでしょうか。

この記事では、真空蒸留の仕組みや具体的な用途を解説します。

真空蒸留とは?

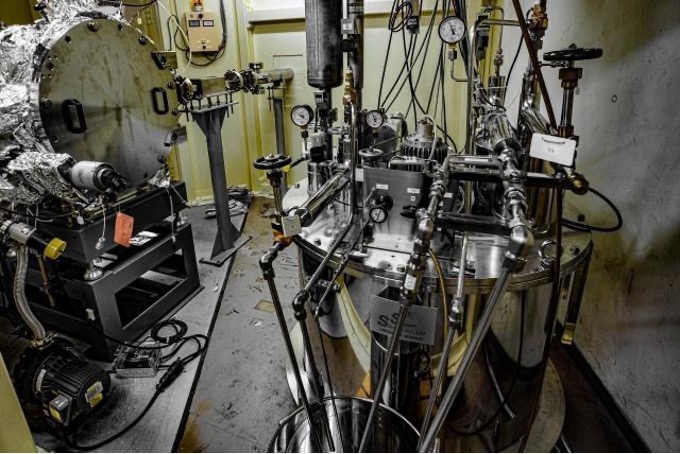

真空蒸留とは、液体の沸点を下げることで通常よりも低い温度で蒸発・分離を行う蒸留方法のことです。

通常、大気圧のもとで液体を加熱すると各成分の沸点に応じて蒸発が始まります。それらを冷却・凝縮することで成分を分離するのが一般的な蒸留方法です。

しかし、高温下で蒸留を行うと成分が分解・変質する場合があります。

そこで、圧力を下げて低温でも蒸発できるようにする方法が真空蒸留です。

真空蒸留の用途

真空蒸留は、環境保全や資源の有効活用が求められる現代において、さまざまな分野で広く活用されています。

特に、化学工業や製薬業界、食品産業、塗料製造など、多岐にわたる分野での活用が顕著です。

以下で、具体的な活用例を詳しく紹介します。

化学工業での活用

- 石油精製

- 医薬品の製造

石油精製では、さまざまな石油製品を作るために、原油を分離する真空蒸留が使用されています。

真空蒸留では低温で精製を行うため、熱に敏感な成分を損なうことなく精製できる点が特徴です。

例えば、重質油や残油など、通常の蒸留では処理が難しい高沸点の成分を効率よく分離するために利用されることが多くあります。

医薬品の製造過程においても真空蒸留は非常に重要な役割を果たしており、薬剤の合成や抽出の過程で化学反応や熱による分解が起こるのを避けるため、低温での蒸留が可能な真空蒸留が行われています。

薬剤は不純物を含まず、高純度であることが必要なため、真空蒸留は不可欠な技術です。

食品産業での活用

- エッセンシャルオイルの抽出

- 果物や野菜のエキスやオイルの抽出

真空蒸留は、香料やエッセンシャルオイルの抽出にも活用されます。

低温での蒸留により熱に弱い成分を損なわず、香りや品質を保った抽出が可能です。

果物や野菜のエキス製造にも有用で、風味や栄養を損なわずにジュースやエキスを作ることができます。

環境分野での活用

- 廃液処理

- 溶剤のリサイクル

工場から排出される有機溶剤や化学物質を真空蒸留で処理することで、有害物質が環境中に放出されるリスクを低減できるのも魅力です。

特に化学工業や製薬業界、塗料製造などで使用される溶剤は廃棄処分を行う際の環境への影響が課題となっています。

しかし、真空蒸留によって廃液中の有害成分を効率的に分離・回収することで廃棄物削減やコスト削減につながるため、環境負荷を抑えつつ、資源の有効活用が可能になります。

真空蒸留のメリットとデメリット

ここでは真空蒸留のメリットとデメリットを紹介します。

メリットやデメリットを知っておくことで、ビジネスなどに活用しやすくなるでしょう。

真空蒸留を活用するメリットと真空蒸留の運用にあたってのデメリットをそれぞれ解説します。

メリット

- 熱に弱い物質を安全に処理可能

熱に弱い物質を分解せずに分離・精製できるため、品質を保持しやすい点が真空蒸留の大きな魅力です。

通常の蒸留では、物質を高温まで加熱する必要がありますが、真空蒸留では圧力を下げることで低温で蒸留できます。

例えば、フルーツなどの水分の多いものは高温で成分を抽出すると風味が飛び、せっかくの素材が台無しになってしまいますが、真空蒸留だと低い温度下で抽出できるため安全に上質な素材を抽出できます。

- 成分の分離精度が高い

沸点の異なる成分を精密に分離できるため、不純物を取り除いた高純度の物質を得ることが可能です。

石油精製では、異なる種類のオイルを効率よく分離でき、医薬品製造では高純度な成分を抽出できます。

さらに食品業界でも、コーヒーのカフェイン除去やエッセンシャルオイルの精製などに利用されています。

- 化学反応のリスクを低減できる

通常の蒸留では高温による分解などの化学反応が起こる可能性がありますが、真空蒸留では低温処理が可能なため、熱の影響を受けやすい物質でも変質させずに抽出することが可能です。

そのため、酸化しやすい成分や熱によって変質しやすい化学物質の精製に特に適しています。

デメリット

- 装置の導入コストが高い

真空蒸留装置は高度な圧力制御機構や冷却システムを備えているため、通常の蒸留装置に比べて高価になります。

特に、大規模な生産ラインに導入する場合、装置の設置や環境整備に多額のコストがかかるため、初期投資が大きな負担となることがあるので注意してください。

- 運用やメンテナンスに専門知識が必要

真空蒸留装置は適切な圧力や温度の管理が不可欠であり、誤った設定をすると期待した分離ができなかったり、装置の損傷につながったりする可能性があります。

そのため、装置の運用には高度な専門知識を持つ技術者が必要です。

また、真空ポンプや冷却システムなどの定期的な点検や保守が求められ、適切なメンテナンスを怠ると性能の低下や故障の原因になります。

- 真空ポンプや冷却装置などの追加機器が必要

真空蒸留を実施するためには、通常の蒸留装置に加えて、真空ポンプや特殊な冷却装置が必要です。

これらの装置は継続的な運用のために消耗品の交換やエネルギー供給が不可欠であり、ランニングコストが増加する要因となります。

また、設備の増加によって設置スペースの確保が求められるため、小規模な工場では導入が難しい場合もあります。

真空蒸留とマイクロ波抽出の比較

成分の抽出方法にはさまざまな技術が存在しますが、真空蒸留の他に注目されているのがマイクロ波抽出です。

この二つの処理方法、抽出速度と効率性、ランニングコスト、環境への影響について詳しく比較します。

まず、二つの大まかな違いについて以下の表にまとめました。

| 項目 | 真空蒸留 | マイクロ波抽出 |

|---|---|---|

| 処理時間 | 長い(数時間~1日) | 短い(数分~数十分) |

| 抽出効率 | 精度は高いが時間がかかる | 高効率・短時間 |

| ランニングコスト | 高い(燃料消費多い) | 低い(省エネ) |

| 環境負荷 | 高い(エネルギー・溶媒使用量多い) | 低い(省エネ・廃棄物少ない) |

| 適した用途 | 高純度の精製・熱に弱い成分の抽出 | 迅速な抽出・熱に弱い成分の抽出 |

それぞれ詳しく解説します。

処理方法

真空蒸留は低圧環境で低温蒸留を行い、揮発性成分を分離する方法です。

加熱・冷却の工程が必要で、処理に時間がかかります。

一方でマイクロ波抽出はマイクロ波で試料内部を加熱し、短時間で成分を抽出する方法です。

溶媒の使用量が少なく、効率的に抽出できます。

抽出速度や効率

真空蒸留は成分の抽出に数時間から1日程度の時間を要しますが、高純度の成分を得られるのが特徴です。

マイクロ波抽出は数分から数十分で抽出が完了し、エネルギー消費も少なくなります。

ランニングコストの違い

真空蒸留は減圧装置など他の装備が必要なためトータルコストが高くなる傾向にありますが、マイクロ波抽出装置は本体のみの導入で行えます。

また、マイクロ波抽出装置の方が真空蒸留よりもエネルギー効率が良いため、ランニングコストも抑えられます。

環境への影響

真空蒸留はエネルギー消費や溶媒の使用量が多く、廃棄物が発生しやすい方法です。

一方のマイクロ波抽出は省エネルギーで溶媒の使用量も少ないため、環境への負荷が低くなります。

マイクロ波抽出装置に関心がある方は兼松エンジニアリング株式会社にご相談ください

真空蒸留技術を活用することで、食品、化学、環境産業など幅広い分野で高品質な製品の製造が可能になります。

しかし、真空蒸留技術はコストや抽出時間などに課題があるため、短時間で効率的に高純度の成分を抽出できるマイクロ抽出装置に注目が集まっています。

マイクロ抽出装置はオール電化の装置であるため、稼働時にCO2が排出されない点も魅力的です。

兼松エンジニアリング株式会社では最新のマイクロ波抽出技装置を提供しており、さらなる効率向上が期待できます。

導入を検討している企業の方は、ぜひ一度ご相談ください。

参考:http://kanematsu-mwextract.jp

まとめ

真空蒸留は低温で高純度の成分を抽出できる技術として、さまざまな分野で活用されています。

導入コストや運用の難しさといった課題もありますが、適切な機器を選定し、専門的な知識を活用することで、そのメリットを最大限に活かすことができるでしょう。

環境への配慮やコストパフォーマンスにこだわりたい場合は、真空蒸留の課題を克服できるマイクロ波抽出技装置がおすすめです。

興味のある方はぜひ兼松エンジニアリング株式会社にご相談ください。

コメントを残す